安心安全な海藻加工食品をつくり続けることは、ヤマナカフーズの責務だと考えます。

そのために、仕組みや設備を整え、高度な技術と厳しい衛生基準に裏づけされた「品質第一」の商品づくりで、お客様の信頼にお応えします。

品質管理

「近赤外線色彩選別機」により選別精度を向上(ひじき選別ライン)

これまでの色彩選別機

白か黒かを検知するカメラで色を識別するため、黒色の「漁網・ロープの切れ端」や「プラスチック片」「炭」などが混入していても、認識が困難な場合がありました。

新しい検知方式の「近赤外線色彩選別機」を導入

これまでの色を見分ける能力に加え、水分の有無を認識できるカメラを搭載。プラスチック片は水分含有率がゼロのため、確実な異物除去が可能になりました。

新たに機械を導入したことで、すぐに結果に結びついたわけではありません。機械の能力を最大限に発揮させるため、何度もテストを重ねた結果、クレームゼロへと繋がっていったのです。

空中通過中各種カメラで検査を行い、異物検出時は瞬時にエアーで除去されます。

機械と人のWチェックで日付・シールを全数確認

賞味期限の印字に欠けや脱落がないか、袋のシール部にかみ込みがないかを機械と人が一袋毎に点検を実施し、Wチェックによる徹底した品質管理に努めています。

お客様とのコミュニケーションでニーズを的確に把握

各部署それぞれが一丸となって連携して初めて、お客様に安心安全な商品を提供することができます。営業部門がお客様と現場の架け橋となり、寄せられるご意見やご要望に真摯に耳を傾け、製造部門や品質管理部門にフィードバックすることで、商品の品質改善に努めています。

BCP(事業継続計画)の取り組み

人・設備・原料を守るため新工場

「サン・サポート工場」を建設

2011年3月の東日本大震災で、当社販売の三陸産わかめの原料取引先が被災。跡形が無くなった惨状を目のあたりにし、海抜1mの本社工場で同様の地震・津波が起これば再起不能となると考え、人・設備・原料を守るために新工場「サン・サポート工場」を海抜28mの岩盤地層の工業団地内に建設しました。

「本社工場」と「サン・サポート工場」で業務を分散

水戻し・煮加工・乾燥する加工工程は「本社工場」、選別・包装作業は「サン・サポート工場」に振り分けました。

2013年の1期工事で、本社設備機能(選別ライン・包装ライン)の30%を移動。2019年2月に最終増築工事が完了。これで、ひじき・わかめの選別ラインの85%と、包装ラインの79%を移動すると同時に、原料倉庫を増築して保有原材料の半数以上の保管能力を持つ倉庫も完成しました。

原料・生産拠点を分散させることで、災害リスクの軽減や災害被害からの早期再生が可能となりました。

品質維持と津波被害を想定した倉庫を整備し、原料を管理

原料を平積みで保管すると、最下層の原料に負荷がかかり均一な状況で保管ができません。新設したサン・サポート工場には、パレット単位での原料保管に最適な立体自動倉庫を整備。すべてラックで保管し、かつ、産地を浜単位まで管理しています。

コンピュータで在庫を管理することで、いつでも産地別の原料が必要な分だけ簡単に取り出せるほか、トレースバック(追跡管理)も迅速に行えます。

さらに、新倉庫には除湿機を導入し、これまで本社の除湿倉庫でしか保存できなかった昆布など、湿度に敏感な原料も保管できるようになっています。

衛生管理

徹底した衛生環境を実現した

サン・サポート工場

徹底した入場作業で異物混入を防止

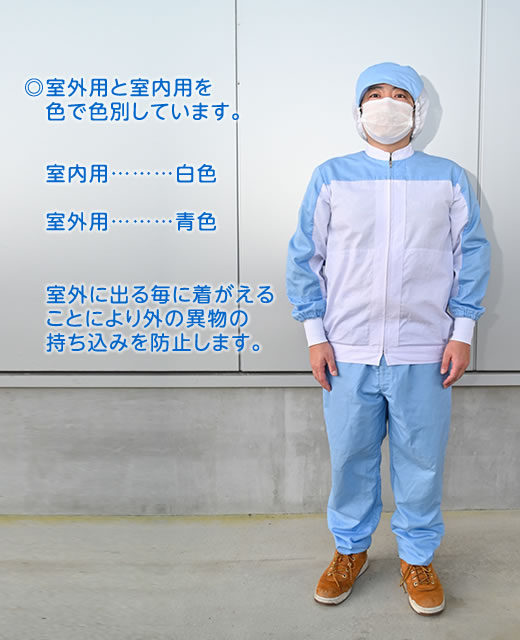

ユニフォーム

外部からの異物の持ち込みや混入を防ぐため、室内・室外それぞれの業務に応じてユニフォームを着替えています。従業員一丸となり、常に清潔感を保ちながら細心の注意を払って業務に取り組んでいます。

【室内用ユニフォームについて】

ヘアネットとケープ付きの帽子をセットで着用し、上着の衿の中を通して服の中にケープを入れます。もし毛髪が抜けた場合、服の中に留まる仕組みになっています。また、袖やズボンの裾もリブ付きなので、落下防止の効果をより高めています。

工場に入場する際は、異物混入防止対策として指定のユニフォーム・帽子・靴下・作業靴を着用し、決められた手順で手指の洗浄やアルコール消毒をしてから入場します。

入場作業

頭から足まで転がして毛髪やほこりの除去

入場作業スペースが小さければ小さいほど、混雑時にその作業を中途半端に終わらせてしまう可能性がありますが、弊社では入場作業室の「空間」を広く確保し、確実に異物混入を防止しています。

動線に配慮した機械配置で生産効率を向上

サン・サポート工場の製造ラインの特徴は、工程の流れを考えて作った一方通行のラインです。選別ラインの機械を直線的に置き、コアとなる袋包装工程を建物の中心に配置したことにより、原料搬入口から袋包装室までどのルートをたどっても、5枚のドア及びシャッターの通過が必要となり、商品が逆戻りしない構造にしています。

衛生的な環境を保つ空間づくり

サン・サポート工場の選別ラインは、4ライン配置可能であった空間に3ラインのみを移設して機械の周りにゆとりをつくり、清掃やメンテナンスというオペレーターの機械管理が行いやすい環境を整えています。

メンテナンスしやすいように一直線に配置

安心安全を証明するために

製造部門が設備や服装などの衛生ルールを正しく守って作業しているかを確認するため、品質管理部門において製造工場内や従業員の手指の「拭き取り検査」を実施し、製造環境の衛生面や安全性を科学的な根拠に基づいて証明しています。また、従業員への意識付けとして、定期的に衛生管理の講習会を開催しています。

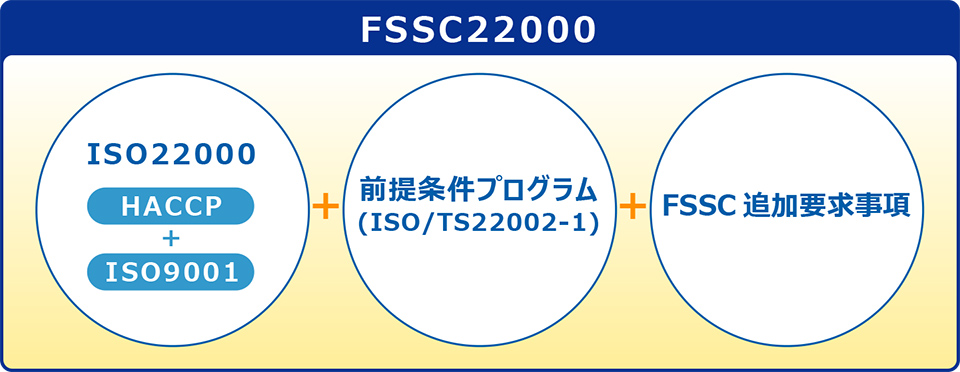

FSSC22000

食品安全マネジメントシステムの国際規規格

「FSSC22000」を2022年に取得しました。

全社一丸となって万全の安全管理体制を整えています。

FSSC22000とは

ISO22000の内容に加え、ISO/TS22002-1、FSSC追加要求事項が加わったより強固な食品安全管理を実施するための国際規格のマネジメントシステムです。

HACCPとは

原料の受け入れから出荷まで、工場内で起こる可能性がある食品汚染や異物混入などの危害要因を分析・予測し、人に危害を及ぼす恐れのある工程を重点的にチェックしながらリスクを減らしていく手法です。未然防止だけでなく、万が一、何らかの問題が発生した場合にも、製造工程のどの段階に要因があったのかを迅速に調べることができます。

ISO9001とは

お客様に提供する製品・サービスの品質を継続的に向上させていくことを目的とした品質マネジメントシステムの規格です。

お客様が求める一定品質の製品・サービスを提供するために、組織の「規定」や「手順」を明確にし、運用状況を定期的にチェック・維持・改善を図るための独自の仕組みをつくることで、品質向上につなげています。

前提条件プログラム(ISO/TS22002-1)とは

ISO22000規格とあわせて利用できるように開発された食品製造業向けのプログラムです。

当社では施設、設備、機械器具をプログラム管理した環境で衛生的な食品の取り扱い、食品衛生法、衛生規範、法令・規制要求事項を基に一般衛生管理を行っております。

FSSC追加要求事項とは

「サービス及び購入材料の管理」「製品ラベリング」「食品防御」「食品偽装」「アレルゲン管理」など、ISO22000やISO/TS22002-1では具体的に要求されなかった要求事項が、より細かく追加されています。当社では、追加要求事項を満たすことで、より強固な食品安全を構築しております。